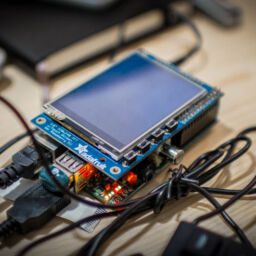

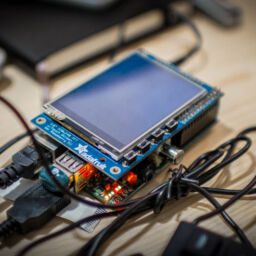

Sin duda alguna los PCB forman parte de las grandes maravillas del mundo de la electrónica, principales aliados en la innovación tecnológica que hoy los usuarios tanto adoran. Son muchas las razones que podemos tener para utilizar circuitos impresos, acá podemos encontrar sus principales bondades.

- Proporcionan una base para el montaje de los componentes y adicionalmente cuentan con una robustez mecánica elevada.

- La disposición de los componentes electrónicos sobre la tarjeta es fija.

- Permiten la producción en serie, por lo que su fabricación resulta más barata.

- Para grandes cantidades en la producción se puede alcanzar un costo unitario más bajo.

- El tamaño de los componentes ensamblados es reducido y este influye en el decrecimiento del peso del dispositivo electrónico.

- Los PCB eliminan las probabilidades de errores que puedan presentarse.

- Se disminuyen considerablemente los ruidos eléctricos. Siempre y cuando se respeten un conjunto de normas se podrá garantizar la inmunidad al ruido eléctrico dentro de una tarjeta electrónica.

- Facilita el diagnóstico y reparación de fallas presentes en un equipo eléctrico.

- Los circuitos impresos son muy compactos. El diseño de circuitos muy grandes no altera las dimensiones físicas de las placas, gracias a la tecnología multicapa es posible reducir el espacio considerablemente.

- Inmunidad al movimiento. Todos los componentes electrónicos posicionados sobre un PCB poseen rigidez ya que estos se encuentran soldados a una superficie física. En la mayoría de los caso el usuario no suele ver las placas electrónicas que están presentes dentro de los equipamientos electrónicos.

Un PCB al que todavía no se le han posicionado los componentes se denomina PWB: Printed Wiring Board. Los componentes esenciales de una placa de circuito impreso son expresados a continuación.

El substrato de la placa es un material aislante y rígido. Normalmente es un material compuesto (composite), formado por fibra de vidrio y resina epoxy, la fibra es lo que le da la dureza y la resina es la que une el conjunto.

Substrato tipo FR4.

Los hilos delgados de la superficie son parte de una lámina de cobre que inicialmente cubría toda la placa. En el proceso de fabricación, esta placa se eliminó parcialmente (por el proceso de etching), de forma que lo que queda es una red de conexiones para los componentes. Estos hilos se conocen como el patrón del conductor y habilitan la conexión eléctrica entre distintos componentes una vez montados sobre el PCB.

Para fijar los componentes a la placa, sus terminales se sueldan al patrón conductor. En los PCB más básicos (las placas de una cara: single sided boards) los componentes se sitúan en un lado de la placa mientras que el patrón conductor está en la opuesta. Esta técnica requiere agujeros para permitir que los terminales de los componentes atraviesen la placa. De esta manera los pines se sueldan en la cara opuesta a la que están montados. De esta manera nos podemos referir en este tipo de PCB a la cara de los componentes y la de soldadura (component side y solder side).

Si un componente necesita ser retirable del PCB después de ser fabricado se monta sobre un zócalo. El zócalo se suelda sobre la placa mientras que el componente se puede poner y quitar en cualquier momento.

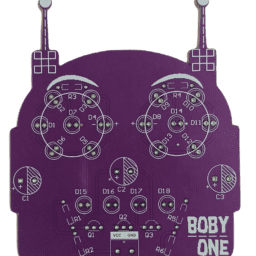

Lo que le da al PCB un color verde o marrón es la máscara de soldadura (solder mask). Esta máscara es un recubrimiento aislante y protector que protege las pistas de cobre (del óxido) y evita que la soldadura se pegue fuera de los puntos de conexión para los componentes. Encima de este recubrimiento se imprime una leyenda que se compone de texto y símbolos para etiquetar los lugares para los distintos componentes que deben ser montados.

Soldermask de distintos colores.

Materiales

Substrato: Fibra de vidrio

La fibra de vidrio, y su forma utilizada para los PCB: tela de fibra de vidrio, son filamentos de vidrio formada por procesamiento de arena fundida (SiO2 principalmente). La fibra de vidrio da al PCB su resistencia mecánica.

Resina epoxy

Utilizada para formar el substrato de los PCB, mezclada con fibra de vidrio se consigue un material compuesto (composite) con buenas propiedades mecánicas y eléctricas (tanto aislantes como dieléctricas). La resina epoxy es un polímero que se puede combinar con una molécula complementaria (el endurecedor) para formar un material semi sólido. La resina es una molécula orgánica con puntos activos que se pueden unir con el endurecedor. Si la resina epoxy es una cadena, con un punto en cada extremo se denomina bivalente. El endurecedor es similar pero tiene los puntos de conexión complementarios para formar la geometría del material rígido cuando las dos partes se mezclen y curen.

Una característica muy importante del material del substrato es su constante dieléctrica, ya que va a limitar la frecuencia de funcionamiento del circuito. Si el substrato tiene menor constante dieléctrico, el efecto capacitivo provocado por someter al material (dieléctrico) a dos tensiones distintas en sus caras (ya que tendremos dos patrones distintos de conductor en sus caras), será menor, esto se traducirá en circuitos más rápidos.

Los materiales basados en resina epoxy tienen una constante dieléctrica relativa (respecto del aire) del orden de 4,5. También se puede buscar el efecto contrario, intentar aumentar el efecto capacitivo, en este caso para las capas de masa y tensión de alimentación, de esta manera se desacopla la fuente de alimentación del circuito.

Lámina de cobre

Se crea depositando eléctricamente cobre sobre un tambor de titanio que gira y de forma continua se separa la lámina resultante del mismo para posteriormente ser aplicada sobre el substrato del PCB. Las láminas de cobre para las capas de señal suelen tener un espesor de 1,4 x 10ˉ³ pulgadas, mientras que las dedicadas a masa (GND) o a tensión de alimentación (VCC) tendrán espesores superiores.

Prepreg

Es el material previo al substrato, es una mezcla de tela de fibra de vidrio y resina epoxy semicurada, se crea para después pegar las láminas de cobre y terminar con el curado (mediante aplicación de temperatura y presión controladas). Este material, se utiliza también en el proceso de unión de distintas capas en los PCB multicapa.

Partes que conforman un PCB.

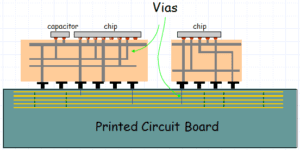

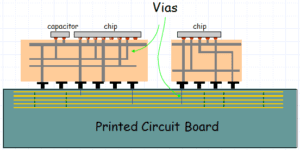

Vías: Son Conexiones verticales entre capas hechas por la perforación de un pequeño agujero y llenas con material conductor (cobre). Estas existen en las conexiones de las capas de metal, en los chips de silicio, dentro de encapsulados, y en las placas de circuitos impresos.

Representación de las vias en un PCB

Las vías permiten una conexión vertical entre las capas. En la figura anterior podemos verlo de mejor manera.

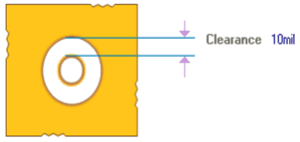

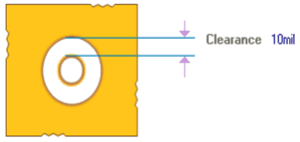

Anti pad: Un anti-pad es un espacio libre en un plano de cobre que permitirá la perforación de un agujero pasar a través del plano sin hacer una conexión. Una buena regla general es que tenga un clearence (espacio) de 0.25 mm (10 mil) de espacio anular de 0,25 mm, lo que representa que para un agujero de 0,5 mm debería tener un clearence de 1 mm.

Ejemplo de anti pad

Esto puede parecer una gran tolerancia, pero hay que recordar que las capas internas se estiran y encogen y puede suceder que alguna perforación haga contacto con el plano y este pueda ocasionar un corto circuito.

En el ámbito de la manufactura del PCB el anti pad es descrito como: El diámetro de la zona libre de cobre alrededor de un agujero metalizado (PTH) en un plano de alimentación, que aísla eléctricamente la perforación PTH desde el plano de alimentación.

Un anti pad se crea mediante la colocación de un objeto en forma de disco más grande que el agujero PTH y debe estar centrado en el plano de potencia perteneciente al Layout. Dado que esto representa ser una imagen en un negativo, lo que significa cualquier cosa negra transparente sobre un film photoplot, en el layout representa una ausencia de cobre, el objeto obliga a un keepout de cobre en el plano de alimentación.

![]()

![]()

Ejemplo practico de un anti pad.

La figura anterior muestra lo descrito en el párrafo anterior. Para la realización de esto debemos en nuestro Layout del PCB agregar una capa llamada Keepout, al hacer esto vamos a colocar el anti pad justo debajo de los agujeros. El diámetro del taladro debe ser de 0.020 pulgadas (20 milésimas de pulgada o 0,5 mm) es una regla aceptable para el anti pad.

Stripline: El Stripline en un PCB se compone del conductor insertado en un dieléctrico con planos GND en las capas Top y Bottom.

NOTA: Una manera fácil de distinguir Stripline de microstrip, requiere de poder pelar las capas de la tarjeta para poder ver las pistas sobre el stripline.

Stripline

Microstrip: El microstrip en un PCB está compuesto del conductor en la capa superior por encima del dieléctrico y tiene un plano de tierra por debajo.

Microstrip

Thermal relief: Los pads que quedan dentro de un plano de masa y van conectados al mismo, pueden unirse al plano con tres formas geométricas: una cruz, un aspa o sólido. Las dos primeras sirven para hacer una ruptura térmica con el plano de masa para facilitar la soldadura.

Teardrops: Objeto con forma de lágrima que rodea a los pads, vías y ángulos de pista. Los teardrops aumentan la cantidad de cobre alrededor de estos objetos para minimizar los posibles errores de taladrado y metalización, ya que podrían cortar conexiones.

Test points: Es recomendable poner puntos de test en las señales críticas. Se pondrán por la cara “de trabajo” y con un texto al lado con la función, referencia, señal, etc.

Clearance: Espacio vacío alrededor de un objeto. Un objeto es un área con cobre que puede ser un pad (circular, rectangular, etc.) una pista, un plano de masa, una figura geométrica, etc.

Paso (pitch, raster): El paso es el patrón en las medidas de los componentes electrónicos. En los componentes tradicionales este patrón es de 1/10″ (2,54 mm)

Entradas relacionadas

Vivimos en pleno siglo XXI, época prodigiosa donde podemos encontrar cualquier dispositivo electrónico en centenares de mostradores alrededor del mundo, perspicaz…

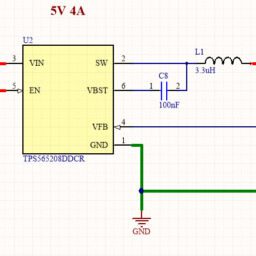

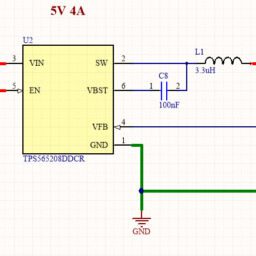

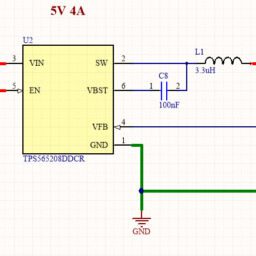

Gran parte de los PCB diseñados en la actualidad contienen algún convertidor de potencia DC/DC. Estos dispositivos tienen una amplia aplicación en sistemas…

Una placa de circuito impreso (PCB) es una placa hecha de material aislante eléctrico

Un componente electrónico es todo aquel elemento físico que forma parte de un circuito electrónico y que ayuda en su funcionamiento. Existen diversos componentes y estos se clasifican en: pasivos, activos, semiconductores, optoelectrónicos, electromagnéticos, etc. Todo componente electrónico es diseñado para permitir su interconexión eléctrica, bien sea a través del uso de un protoboard, de soldadura eléctrica, o a través de su montaje en un PCB.

Algunos componentes electrónicos simples son los capacitores, resistencias, diodos, transistores, etc. Aunque también pueden haber más complejos como circuitos integrados (amplificadores, puertas lógicas, etc.).

Los prototipos son esenciales en el desarrollo de productos. Pueden ayudar a crear, explorar, describir, probar y analizar el elemento…