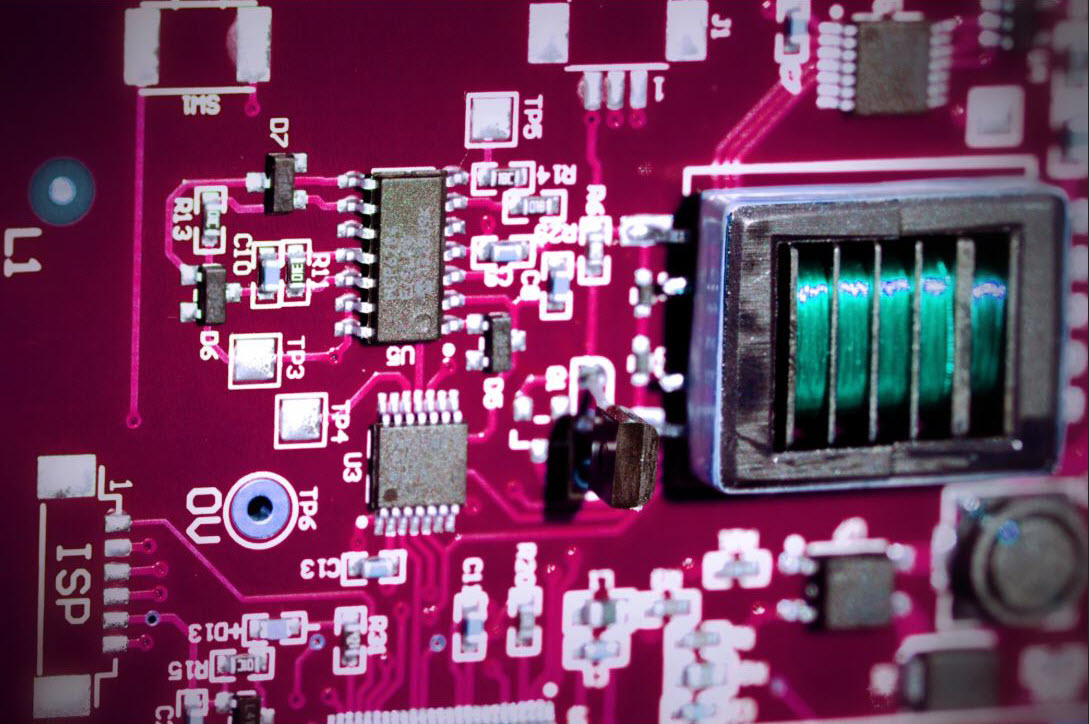

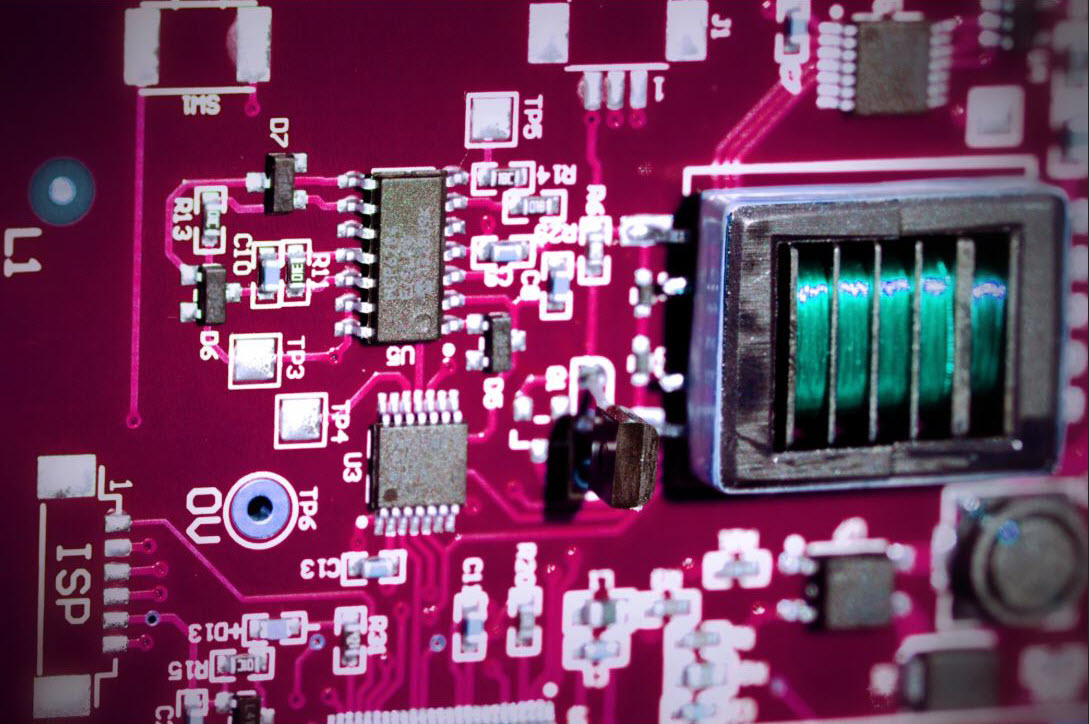

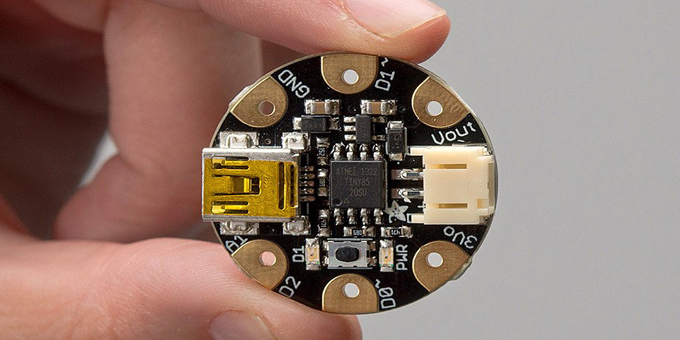

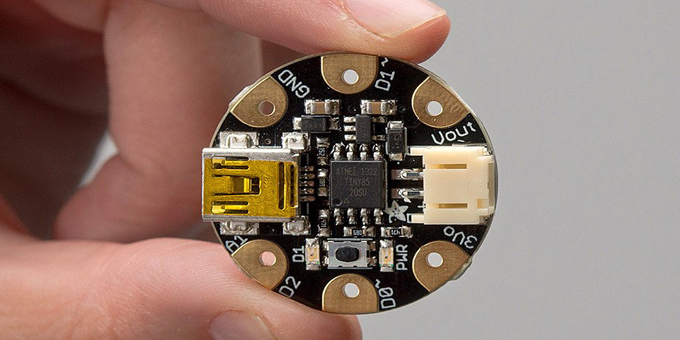

Figura 1. PCB con tecnología SMD

La historia del desarrollo de los circuitos impresos no es tan vieja como la de la revolución industrial, cerca de 1950 es cuando comienzan a comercializase las primeras tarjetas electrónicas, aunque a principios de 1900 es cuando surgen los primeros intentos de diseños de PCB. El ser humano tenía la necesidad de contar con equipos eléctricos que contaran con un tamaño reducido, ante ello empieza la búsqueda para reemplazar las complejas y extensas conexiones de cables con componentes electrónicos.

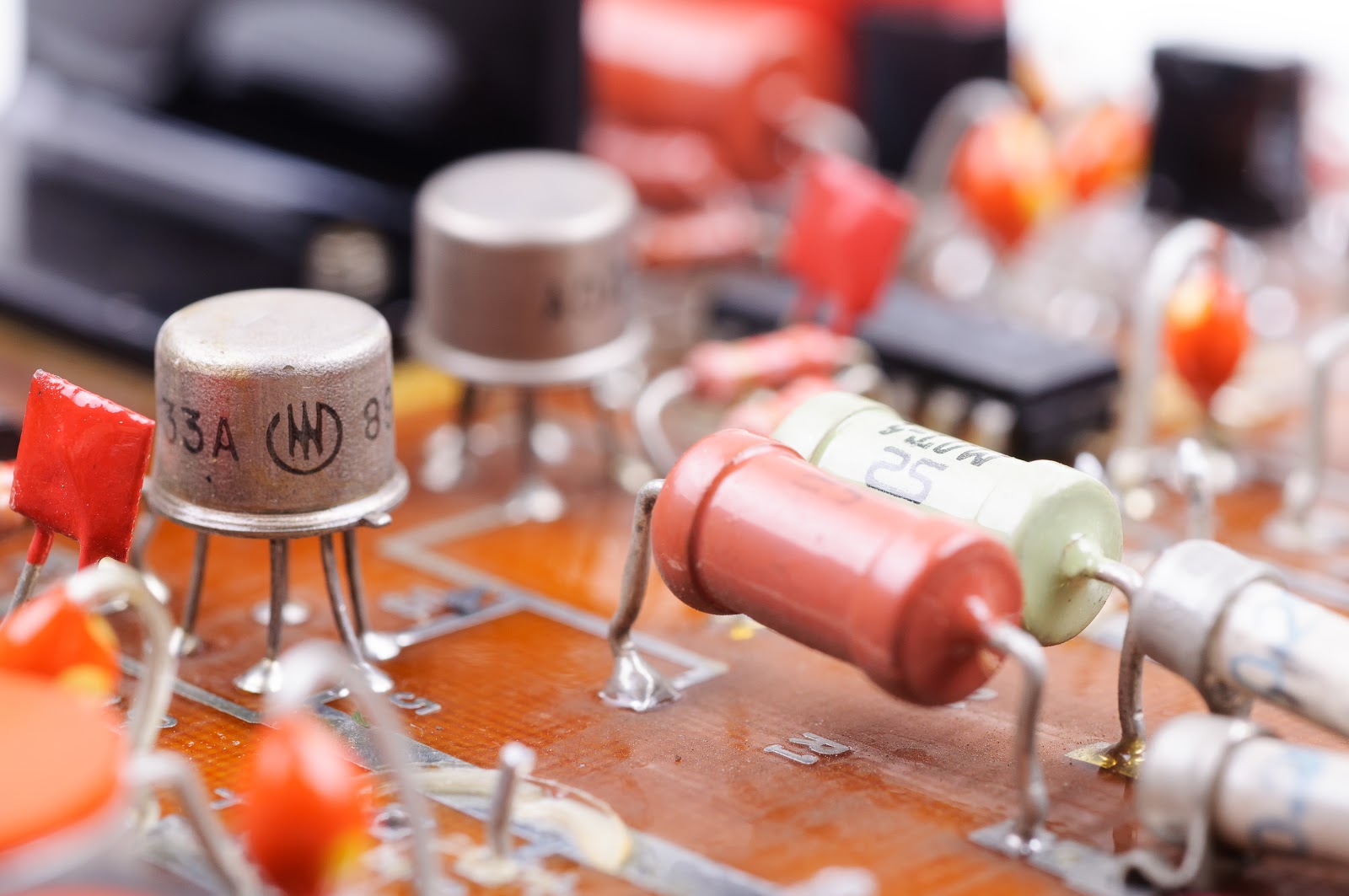

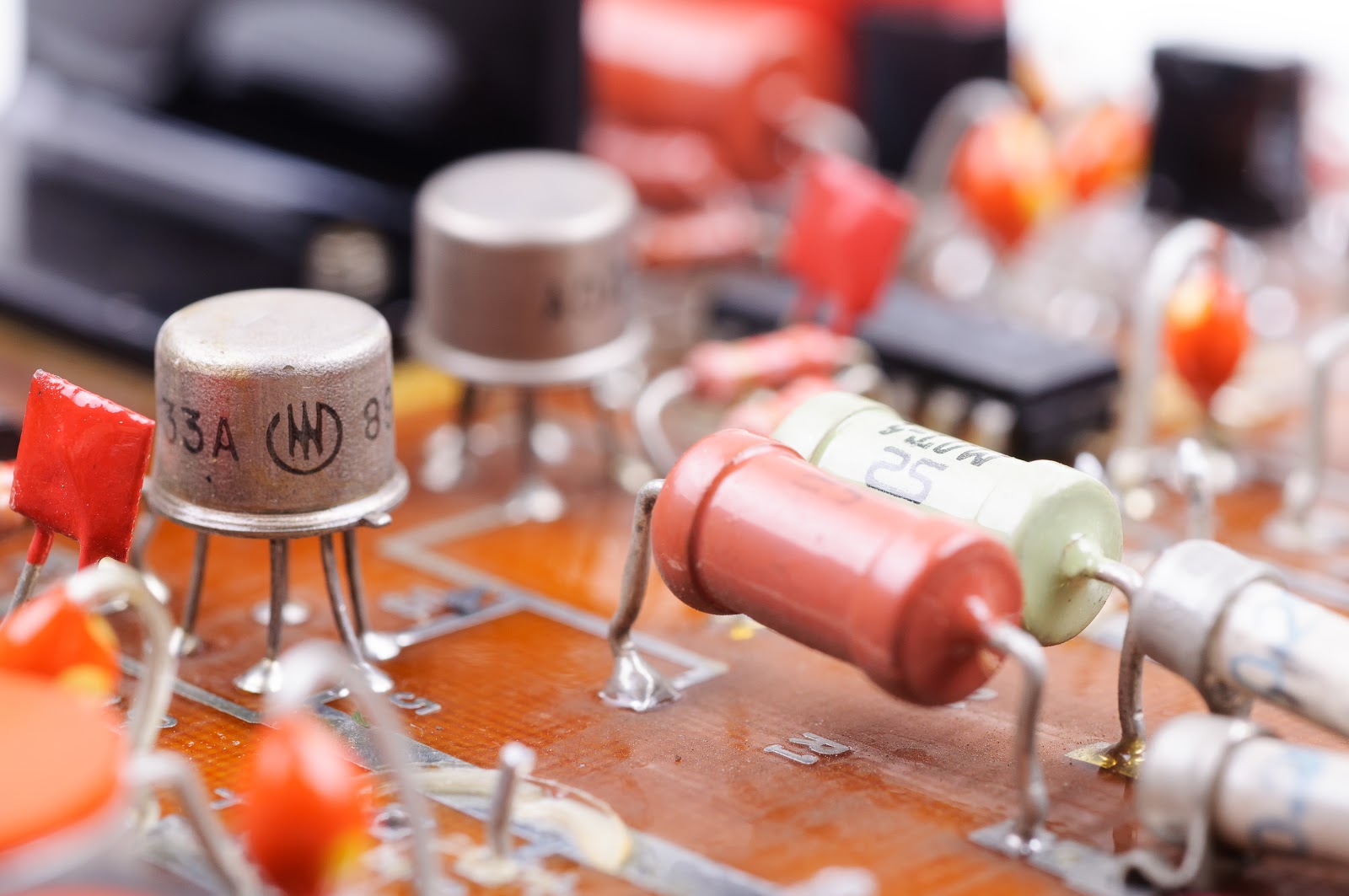

Figura 2. PCB con tecnología muy antigua.

Fue el 2 de marzo de 1925 cuando Charles Ducas presentó por primera vez una patente que incluyó la creación de un camino eléctrico directamente sobre una superficie aislante. La oficina de patentes de USA (US Patent Office) recibió su propuesta: montar depósitos de metales eléctricos en forma de conductores directamente sobre el material de aislamiento para simplificar la construcción de aparatos eléctricos (Fjelstad, 2001). Fue una idea revolucionaria, ya que podría eliminar el cableado complejo y proporcionar resultados consistentes.

Sin embargo, en realidad hasta después de la Segunda Guerra Mundial, fue cuando el Dr. Paul Eisler en Austria (nacido en Viena proveniente de una familia judía) comenzó a hacer las primeras placas de circuito impreso que comenzaron a funcionar, esto fue en 1943. El Dr. Paul Eisler fue quien dio la principal contribución al desarrollo de la tecnología de circuito impreso moderna, su propuesta fue emplear un hoja de material aislante revestida de cobre como material base. A esa hoja se le aplica, se le superpone, el patrón del circuito impreso de manera que el cobre descubierto se elimina por ataque químico (R S Khandpur, 2005).

Estas ideas dieron lugar a una reducción del peso, espacio y una producción en masa de los sistemas que dio lugar a una reducción de los precios y, como consiguiente, una aplicación de esta técnica a todo tipo de sistemas eléctricos/electrónicos. También propuso una nueva generación de placas las cuales contienen conductores en ambos lados del material base revestido de cobre, con conexión entre los conductores de ambos lados a través de orificios (tecnología Through Hole).

Figura 3. PCB con tecnología THT.

El trabajo de Eisler no sólo dio a luz a un método de producción en masa y un esquema de montaje, sino también ofreció economía en el peso y el espacio, lo cual es especialmente importante en los equipos militares. No es de extrañar que el Dr. Eisler sea a menudo llamado el padre de la tecnología de las placas de circuito impreso. Sin embargo, el daba preferencia a la utilización de ojales en lugar de la tecnología de orificios metalizados, que, con el tiempo, se convirtió en un proceso esencial para la fabricación de los PCB doble cara y multicapa.

Hacia el final de la Segunda Guerra Mundial, el Instituto Nacional de Estándares y Tecnología (National Bureau of Standards NBS) de Estados Unidos comenzó a utilizar la tecnología de circuitos impresos en la creación de una espoleta de proximidad (también llamada espoleta VT), la cual era vital para contrarrestar la bomba aérea alemana V-1. A diferencia de la técnica de impresión y grabado de Eisler, esta tecnología utiliza una pasta de plata conductora y grabados de resistencias de grafito que estaban seri grafiados sobre el sustrato cerámico. Esta técnica se asocia más comúnmente con la tecnología de circuitos híbridos de hoy. Fue esta la técnica que marcó el comienzo de la utilización comercial de los circuitos impresos.

La época de la Segunda Guerra Mundial marco una feroz carrera armamentística lo que propicio la puesta en funcionamiento de muchas investigaciones destinadas a producir armas letales. El campo de actividad de la electrónica estuvo altamente ligado a los viles intereses de las naciones que desesperadamente querían ganar la guerra a la fuerza, Estados Unidos y Gran Bretaña unían múltiples esfuerzos en los avances electrónicos.

Finalmente al finalizar la Segunda Guerra Mundial muchos avances fascinantes tuvieron lugar en el campo de la electrónica y surgió una gran demanda hacia los productos de consumo, tales como equipos de radio y televisión; a pesar de los oscuros propósitos de los equipamientos militares la industria electrónica se pudo favorecer de valiosas investigaciones que conllevaron la aparición de componentes electrónicos de reducidas dimensiones y con poderosas prestaciones. Estos acontecimientos dieron lugar a la exigencia de las placas de circuitos fiables a medida que aumentaba la complejidad.

Después de alcanzar el nivel de densidad máxima, basado en las limitaciones de fabricación para el momento, fue necesaria la sustitución de las tarjetas laterales individuales las cuales fueron sustituidas por juntas laterales dobles , lo que permitió a los cables la posibilidad de cruzarse entre sí sin la necesidad de puentes adicionales especiales . Esto se logró, finalmente, gracias al uso de los orificios metalizados.

La compañía Motorola también tuvo una participación importante en la evolución de los PCB, durante los años 1953-1955 la empresa introdujo el proceso de recubrimiento metálico de cobre para facilitar la interconexión entre las dos caras de una tarjeta, las investigaciones apuntaban a que este proceso era más adecuado para la fabricación en masa. En la década de 1960, el método electrolítico fue introducido usando activadores (conocidos como catalizadores).

El final de la época de los 60 fue testigo de un crecimiento fenomenal en el campo de la electrónica de consumo, lo que hizo necesaria la introducción de la automatización en la fabricación y en los Test de pruebas a los PCB sin ensamblar (bare board) y a las placas ensambladas. Poco después, en la década de 1970, la fabricación de las tarjetas de circuitos impresos estaban firmemente direccionadas hacia el desarrollo de: equipos electrónicos de consumo (TV, radio, etc.), equipos científicos, equipamiento médico, equipos para la aeronáutica y el espacio, la defensa y casi en todas las ramas de la electrónica, que más tarde culminó en la industria de la computación personal. También iniciaron nuevos procesos los cuales servirían para el desarrollo de aplicaciones tales como: laminado de película fotosensibles, máscaras de soldadura (solder masking), impresión de la leyenda y de perforación con CNC (centro de control numérico), etc.

El tamaño de las placas de circuito impreso quedó reducido considerablemente con las nuevas técnicas de fabricación como por ejemplo: multicapas, placas rígido- flexibles, las cuales empezaron a utilizar vías tipo Blind y Burried para permitir la conexión a través de agujeros metalizados. Otro paso que dio lugar a una gran mejora en los procesos de automatización de fabricación de los PCBs es la técnica de SMT (source mounted-technology, técnica de montaje superficial).

Figura 4. PCB tipo wearable.

Con la creciente complejidad de los circuitos integrados, el uso de los terminales salientes fue más necesario. Este tipo de empaques era muy costoso y fue reemplazado por un empaque cerámico con dos hileras de terminales, estos son los llamados integrados DIP (“Dual Inline Package”). Fueron creados para facilitar la inserción de los componentes en las tarjetas impresas. Esta tecnología demostró ser muy confiable y fácil de acoplar. En la década de los 60 aparecieron más componentes SMT para satisfacer las necesidades del limitado mercado de circuitos híbridos. Los substratos de los circuitos híbridos son cerámicos, por lo que se necesita soldar los componentes en la superficie del substrato. En los años 70, la creciente industria electrónica europea y japonesa, fuertemente orientadas al mercado del consumo, esto es, construir electrónica en serie por medio de líneas de producción; fue empujada a una reducción de costes. Este tipo de productos, además requería una miniaturización para adaptarse a las necesidades del mercado. Los primeros componentes más ampliamente usados fueron resistencias y condensadores.

Los japoneses se dieron cuenta rápidamente de que manipular un componente cilíndrico o rectangular sin terminales es mucho más fácil que preformar, cortar y remachar terminales. A finales de los 70 y comienzo de los 80, la industria del circuito se había hecho muy sofisticada y los circuitos integrados muy complejos, aumentando enormemente su número de terminales, en muchos casos por encima de 100. La utilización de encapsulado DIP se convirtió en una carga debido a la gran cantidad de espacio requerido para acomodar estos dispositivos. La mejor solución fue un encapsulado de plástico, ligeramente más delgado que los tipo DIP, con terminales en los cuatros lados, generalmente llamado QP (“Quad Pack”). Este encapsulado era el génesis para el BQFP (“Bumpered Quad Flat Pack”) de hoy en día.

Los nuevos desarrollos en la tecnología de componentes, especialmente en el área de tecnología de montaje superficial, se tradujeron en una serie de innovaciones en materiales y procesos para los PCB, llevando a que hoy existan presiones constantes para las mejoras en la tecnología de PCB en todos sus aspectos. La continua tendencia a la alta funcionalidad de los circuitos integrados (IC), componentes con mayor cantidades de pines de entrada y salida (I / O), ha conllevado a mayores demandas de prestaciones finas en los PCB, dando lugar a “estructuras de interconexión de alta densidad (HDIS) “que ahora son fabricados por un gran número de empresas. Los sistemas electrónicos de alta frecuencia, con sus operaciones de alta velocidad, crean una demanda de PCBs con pérdidas eléctricas más bajas. Además, los altos voltajes de operación requieren PCB con una mayor resistencia para las tensiones de ruptura y las pistas de alto voltaje.